4/12/2023

Schnell y el Programa UN.O.: la fábrica automática se hace realidad!

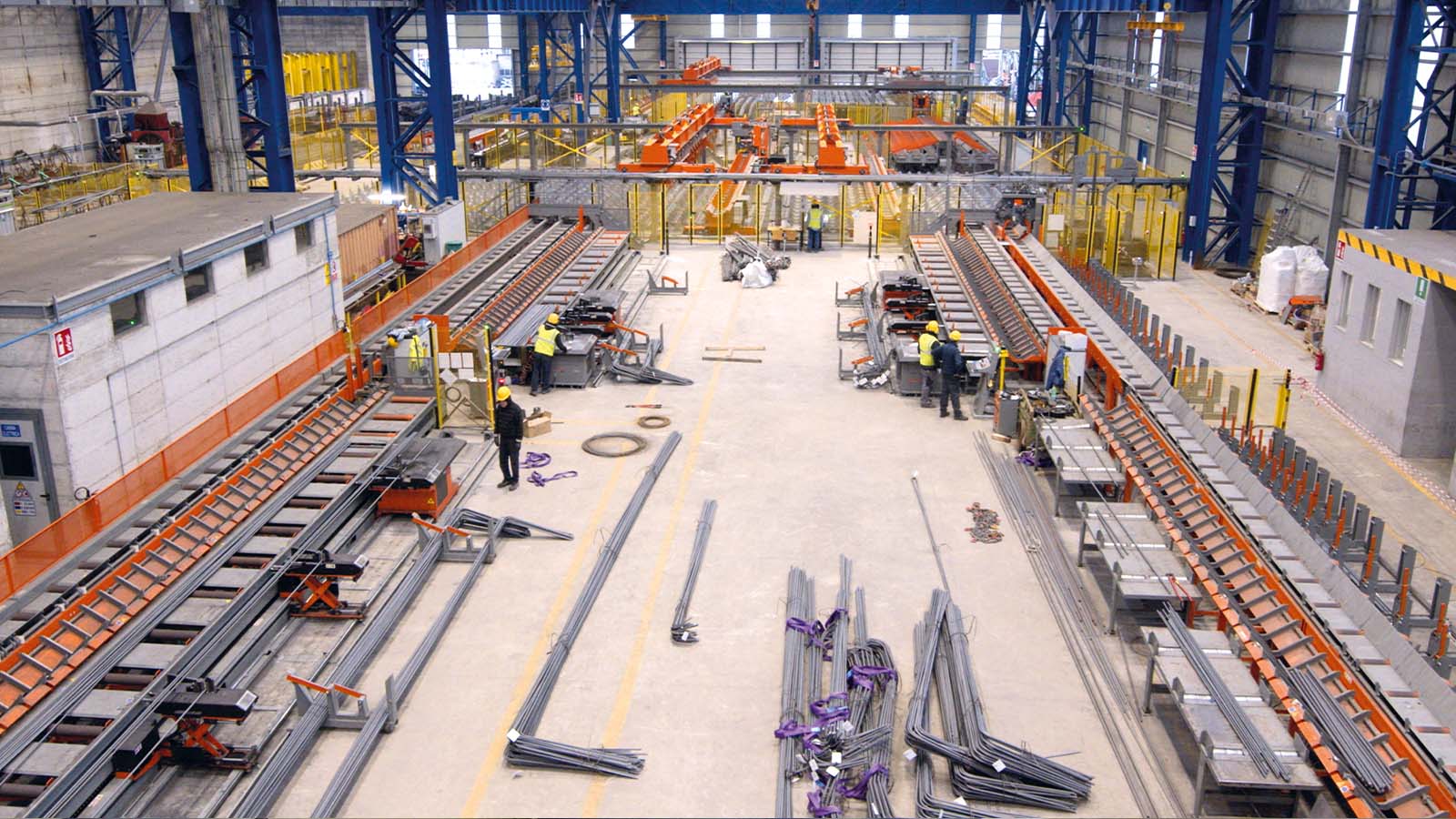

Con el programa UN.O. (Unmanned Operation Program), Schnell revoluciona el sector de la elaboración del hierro e irrumpe en el mundo de la “fábrica automática”, introduciendo en el mercado mundial máquinas, software y soluciones modernas para realizar las plantas de corte y doblado del futuro: rebar shops completamente automatizados.

El proceso productivo ya no es determinado por los operadores, ya que los mismos no ejercerán más las funciones de encargados de la máquina, ni de la logística, la carga de la materia prima, la descarga de los productos terminados, las movilizaciones internas o la carga de los camiones: se dedicarán solo a la supervisión del proceso productivo.

La optimización de los procesos, la movilización y la inserción de datos se realizan en forma automática y toda la fase productiva es perfectamente controlada por nuestro software Optiflow del modo más seguro posible.

Las máquinas y el software del programa UN.O. garantizan una serie de ventajas:

• Mayor eficiencia: gracias a la automatización completa, los procesos de producción se hacen más rápidos y eficientes.

• Mayor productividad: las máquinas automatizadas pueden trabajar ininterrumpidamente, aumentando la productividad de la fábrica.

• Mayor flexibilidad: las soluciones Schnell pueden ser personalizadas para adaptarse a las diferentes exigencias productivas.

• Mayor seguridad: reduciendo la necesidad de intervención humana directa, se reducen los riesgos para la seguridad de los empleados.

• Mejor optimización: el software "OPTIFLOW" permite optimizar del mejor modo posible el flujo de trabajo y el utilizo de los recursos.

• Control completo de la fábrica: gracias a la automación y al software de gestión, se tiene un control total de la producción y los procesos.

La nueva generación de máquinas PATENTADAS UNMANNED de Schnell está compuesta por:

ROBOMASTER 60 UN.O.: Robot automático de doblado de las barras, dobla cualquier tipo pieza sin necesidad de intervención del operador.

- la presencia de un sistema robotizado permite una producción continua con consecuente aumento de la productividad;

- las pérdidas de tiempo se reducen tanto por la sustitución de los pesantes mandriles de doblados, que es efectuada directamente por el sistema robotizado de manipulación de las barras, así como por los eventuales tiempos de detención de la máquina;

- la ausencia de los operadores elimina todo riesgo de accidentes.

COMPASS 40 UN.O.: planta automática para barras calandradas que permite seleccionar, orientar, calandrar y descargar las barras en forma automática sin necesidad de la intervención del operador.

Utilizada principalmente en la construcción de fundaciones para turbinas eólicas o galerías, Compass 40 garantiza:

- un producto final de alta calidad gracias a la inserción de barras orientada siempre del mismo modo;

- control automático del radio de curvatura;

- proceso de producción automático;

- un solo operador/controlador de proceso;

- mayor seguridad para el operador.

SENSO TECHNOLOGY: el sistema de enderezado patentado que transfiere dentro la máquina la inteligencia de un operador experto; Senso detecta la curvatura del hierro e interactúa con el software de la máquina, modificando autónomamente la regulación de los grupos de enderezado. Aplicada a COMPASS 40, permite detectar inmediatamente el radio de curvatura una vez que la barra ha sido doblada, asegurando un control continuo de la calidad de las barras que salen de la curvadora a radio.

Las líneas de corte con el “GROUND BUFFER”: una planta moderna necesita una elevada automatización de la producción y del flujo de los materiales; la solución Schnell es Ground Buffer, un grande depósito de barras cortadas y almacenadas a continuación de la línea de corte que permite separar las fases de corte y doblado, garantizando una real optimización del material a trabajar. Ground Buffer asegura un alto nivel de eficiencia, máxima flexibilidad y un constante control de la producción gracias al software OPTIFLOW.

ROBOT APPS: Robot automático capaz de tomar, directamente de la estribadora, barras derechas o estribos de forma y dimensiones variables y de apilarlos en diferentes zonas entorno a su radio de acción.

Su utilizo garantiza una producción constante durante todo el ciclo de trabajo, por ende, un significativo incremento de productividad de hasta el 20-30% más respecto al uso manual de la estribadora.

APPS también aumenta la seguridad y reduce los riegos ya que el operador no debe intervenir sobre la estribadora.

SBL: el cargador automático de barras, gracias a su innovador sistema de carga, toma, cuenta y transporta las barras alimentando las líneas de corte en forma completamente automática, sin necesidad del operador. Esto garantiza un fuerte ahorra en cuanto a los costes de mano de obra y un aumento del nivel de seguridad en el lugar de trabajo.

Además, SBL alimenta un mayor número de barras respecto a la carga manual, garantizando un incremento de la productividad horaria de cualquier línea de corte.